TCT Asia 2025倒计时 | 远铸智能11年征程:以「提速降本」重构制造逻辑

TCT Asia 展会介绍 ·作为全球增材制造产业风向标的TCT Asia即将启幕,这场汇聚全球尖端3D打印技术的盛会,始终是制造业破解转型困局的灵感源泉。 ...

对于汽车行业来说,增材制造技术的推广和应用对于这个行业而言是新一轮技术革命,传统的方式无法快速满足这个瞬息万变的时代,汽车制造更是如此。3D打印的出现为整车厂、零部件厂商和售后服务供应商开辟了一条快速、灵活的创新解决方案,使汽车行业不再受传统制造方式的限制。3D打印技术不再仅仅用于原型设计验证的方法上,慢慢更多的汽车厂家也开始用于汽车制造。

未来更多的汽车厂商会使用3D打印各种模具、夹具等以用于组装和制造过程。可以说3D打印在验证设计、复杂结构零件、多材料轻量化结构、定制专用工具、消费者个性定制装饰件等方面会被越来越多的汽车厂家采用。往往汽车行业对于3D打印样件的材料具有很高的机械性能需求,需要采用不同的材料对应不同的应用,这就对3D打印设备的开放性提出了很高的要求,INTAMSYS FUNMAT系列3D打印设备具有开放的材料系统在日本汽车行业吸引了很多客户的关注。

特殊车辆定制化零件

株式会社SANKI是一家位于日本石川县,生产特殊车辆驾驶室和车厢相关零件的企业,由于特殊车辆里面使用的空调通风口等零件均需定制化设计和制造,没有办法从市面上采购通用部件,所以先开始想要通过开模注塑的方法,但是特殊车辆无法满足大批量生产,所以从成本上考虑,会造成单价太高,对比了3D打印的方案后,如果开模的话需要花费上千万日元,而使用 INTAMSYS FUNMAT PRO 410 3D打印设备只需要一半的价格,即可以更快速,灵活的满足特殊车辆里使用的零件。

图:株式会社SANKI CEO 森大蔵先生(右)和日本北陆地区经销商株式会社CCUBE 岡田小姐

株式会社SANKI CEO 森大蔵先生评论说:“FUNMAT PRO 410打印尺寸可达305*305*406mm,此设备具备开放的材料系统,可以使用水溶性支撑材料从而打印结构复杂的物件;内置的线性导轨及高性能定向驱动让FUNMAT PRO 410可实现高速度, 高精度打印,具备很好的客户体验,帮助大大缩短了定制的流程和有效的节约成本。我们计划未来使用FUNMAT PRO 410来实现小批量生产抗灾、抢险等特殊车辆驾驶室的空调通风管的零件。”

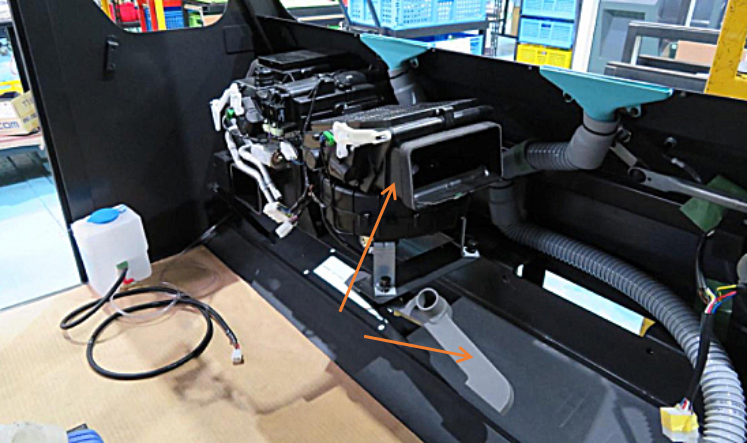

SANKI公司使用FUNMAT PRO 410 打印的尼龙玻纤(PA-GF)通风管零件,尼龙玻纤与一般的工程塑料相比,其拉伸强度、弯曲强度有所增加,热变形温度以及材料的模量有所提高,材料的热变形性和收缩率减小。

图:FUNMAT PRO 410打印的PA-GF通风管零件

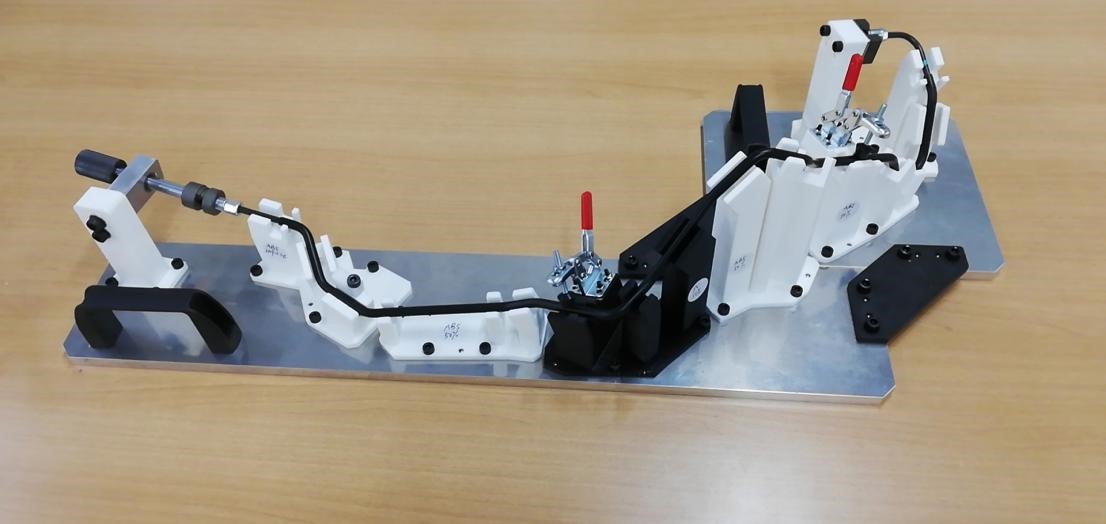

3D打印检测汽车配管零部件的夹具

3D打印技术提供了一种快速准确的方法,大幅降低了工具生产的成本和时间。因而,汽车制造商迅速在产能、效率和质量上都得到提升。过去,形状复杂的检查夹具是通过铝切割来生产的,但是生产时间较长。使用3D打印方案后成功缩短了生产时间。

日本关东的一家上市的汽车零部件制造商,年销售额1000亿日元,使用INTAMSYS FUNMAT PRO 410打印佳能生产的PC ABS材料,用于检测汽车配管零部件的夹具。

图:FUNMAT PRO 410打印的PC ABS 夹具

技术部负责人评论道:“使用3D打印机替代原先的切割加工来生产自家工厂设备上的易耗零部件后,即使有零部件损毁也能立即3D打印制作从而迅速恢复生产,不会产生延误,有效的缩短了交货时间。工厂设备上的易耗零部件要求达到160度的耐热性,所以我们使用INTAMSYS的PEEK材料进行打印。打印后无需退火(非结晶化)即能使用,在强度方面也没有问题。除此之外,3D打印机还有效运用于公司生产设备的开发和试生产方面。”

©2023 INTAMSYS 技术有限公司

沪ICP备16045262号-1