TCT Asia 2025倒计时 | 远铸智能11年征程:以「提速降本」重构制造逻辑

TCT Asia 展会介绍 ·作为全球增材制造产业风向标的TCT Asia即将启幕,这场汇聚全球尖端3D打印技术的盛会,始终是制造业破解转型困局的灵感源泉。 ...

“相比较模具加工,3D打印可以节约50-75%的成本 ”

在过去,一旦产生批量生产产品的需求时,企业首先会考虑的就是传统的CNC或开模注塑的加工方式,面对数以万计的大批量生产需求时,传统工艺的生产成本偏低,是一种合适的选择。那么当我们只需要1000件或者更少数量的产品呢?怎样的方式能够在保证快速生产的同时更省钱,是诸多企业需要面对的问题。事实上,面对小批量的产品生产需求,3D打印技术目前在成本、速度和灵活性方面优于传统制造工艺。

能够轻松实现小批量定制生产,生产周期短,有多种材料可供选择,而且打印的产品的性能也能满足产品正常的使用,随着使用成本的持续下降和打印质量的提升,3D打印的生产方式在制造产业已经势不可挡。 远铸智能作为增材制造一体化解决方案的供应商,3D打印技术的优势充分利用了起来,服务于自身业务。

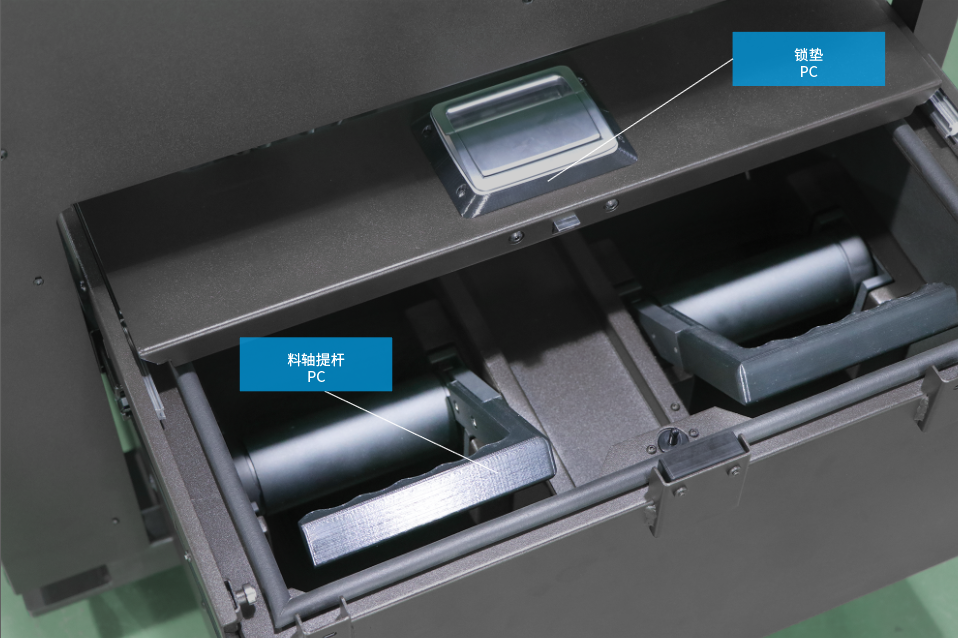

图:通过3D打印生产的零部件在FUNMAT PRO 410的各个部分都有应用

3D打印是降低小批量制造成本的优选

通常机械设备内部零配件采用开模制造、机床加工等方式,这意味着零配件备货需要占用大量资金,且需要考虑供应商的供货周期,一旦供货不及时,对成品的出厂时间会造成影响。因此远铸智能在产品研发阶段便尝试引入面向增材制造设计(DfAM)理念,将设备部分零件通过3D打印技术制造,最大的优势就是可以在短时间内实现小批量按需制造,种类繁多的打印材料可满足不同零部件的使用要求。其中以FUNMAT PRO 410打印设备为例,它的喷头罩壳对打印机来说是必不可少的一个零件,包裹式的罩壳能对打印机内部机构进行防护,防止操作人员触碰喷头而伤到手。但是想要设计出一个完美匹配喷头的罩壳,需要通过数次的设计验证,以选定合适的材料和外观,按照传统的工艺流程,我们必须通过注塑开模的方式来进行原型验证,一方面模具具有单一性,一个模具只能生产一种产品,设计迭代就意味着需要多个模具;另一方面,由于工序比较复杂,所以注塑开模的时间周期很长,且费用不菲,所以在前期需要反复沟通修改模型,种种因素都大大增加了产品的开发成本。

而在正式的生产流程中,如果仍然采用传统的注塑开模的方式,以500件为例,每生产一个FUNMAT PRO 410喷头罩壳的成本要比3D打印工艺高出55%, 而通过3D打印进行生产,不仅更省钱且打印起来非常便捷。在生产准备成本上,3D打印具备非常明显的优势。现在,对于1,000件以下的小批量生产,各领域的企业都会把3D打印视为节省成本的替代方案,更重要的是,在实现这种制造模式的前提下,还能够不增加成本,不降低生产速度。

人工成本高亦是传统的制造方法昂贵的原因之一,而 3D 打印的过程使零件的生产变得更方便和容易,与传统制造可能需要许多不同的人操作多台机器不同,3D打印简化零部件制造的流程,批量打印零部件后,即可轻松实现装配。

多样的材料选择,更节省资源

许多人也许会质疑3D打印的材料成本会很高,然而,随着技术和工艺的不断发展,目前3D打印技术应用的材料范围已经十分广泛,可以根据自身的需求选择相对经济实惠的材料进行生产制造。

图:FUNMAT PRO 410用PC打印的料轴提杆

在FUNMAT PRO 410的使用过程中基于换料的需求,料轴提杆需要被反复地取出又安装,长时间的使用在一定程度上会造成磨损,比起选择铝材进行机加工,使用20%填充3D打印的PC材料的料轴提杆是更好的解决方案,质量更轻,并且在产生磨损后可方便快捷的进行自我生产替换,单个生产成本比传统机加工降低了85%。

不论是何种生产工艺,在制造过程会产生浪费,在使用 FDM 3D 打印技术进行制造时,成型原理是打印丝材经过熔融冷却层层堆积固化成型的,将产生比传统制造更少的废料,所以3D打印也是一种更有效地利用资源的方式。

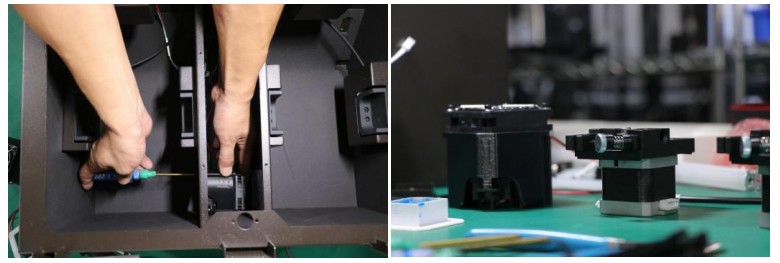

图:(左)用PC打印的料仓加热支架,(右)用PC打印的气弹簧护盖

3D打印能够按需生产降低库存成本

作为一家生产制造型企业,在生产产品的过程中会生产大量的零部件备用,这意味着需要大量的物理存储空间来进行零件备货,用以满足数月甚至数年的生产订单。但仓库维护的成本并不低,这包括生产库存的费用、损失、废弃、仓储费、保险费、跟踪和分配等。

“公司的仓储费是多少?每年有多少次需要那些零部件?为什么不按需打印呢?”

通过使用 3D 打印进行制造,将原有物理库存转变为虚拟库存,我们就可以在需要的时间和地点生产需要的东西,3D 打印使得按需生产成为可能,精细的生产计划可有效避免生产过剩和存储成本升高的情况。

©2023 INTAMSYS 技术有限公司

沪ICP备16045262号-1