TCT Asia 2025倒计时 | 远铸智能11年征程:以「提速降本」重构制造逻辑

TCT Asia 展会介绍 ·作为全球增材制造产业风向标的TCT Asia即将启幕,这场汇聚全球尖端3D打印技术的盛会,始终是制造业破解转型困局的灵感源泉。 ...

INTAMSYS远铸智能的合作伙伴NeoMetrix,是3D技术应用领域的专家,并且致力于为客户提供合适的3D技术解决方案,近期,他们为美国航空电子设备供应商Nexair Avionics量身定制了一套基于INTAMSYS FUNMAT HT 3D打印设备+逆向工程的应用解决方案,帮助Nexair Avionics实现了短周期、低成本的飞机仪表板零部件替换需求。

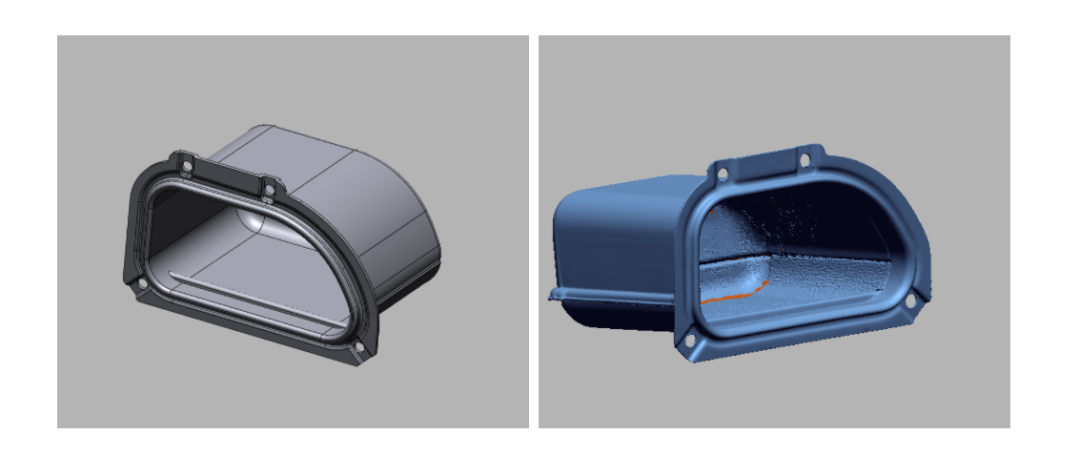

图:飞机仪表盘上的手套箱

图:飞机仪表盘上的手套箱

Nexair Avionics希望能够将公司中型号为Cirrus SR22的飞机上老旧的仪表板进行数字化升级,在这个过程中,会对仪表板上的大大小小的部件进行更新和替换,这其中也包括用于储物的手套箱。但是不幸的是,Cirrus SR22的制造商已经不再生产和供应这个部件。如果采取传统的制造手段,那么就需要先把原本的旧的手套箱从仪表板上拆下来,再煞费苦心地手工测量尺寸数据,然后再根据测量结果在CAD软件里重新建模。业内人士都知道,飞机上的零部件大多都是复杂的几何结构,是难以通过手工的方式实现精准测量的,即便是手套箱这样看起来比较“简单”的部件。为了尽可能地避免测量的误差,模型重建的过程需要反复迭代,才能得到最终可使用的模型文件,这个过程既费钱又费时间,于是他们联系了NeoMetrix希望尝试新的解决方案。

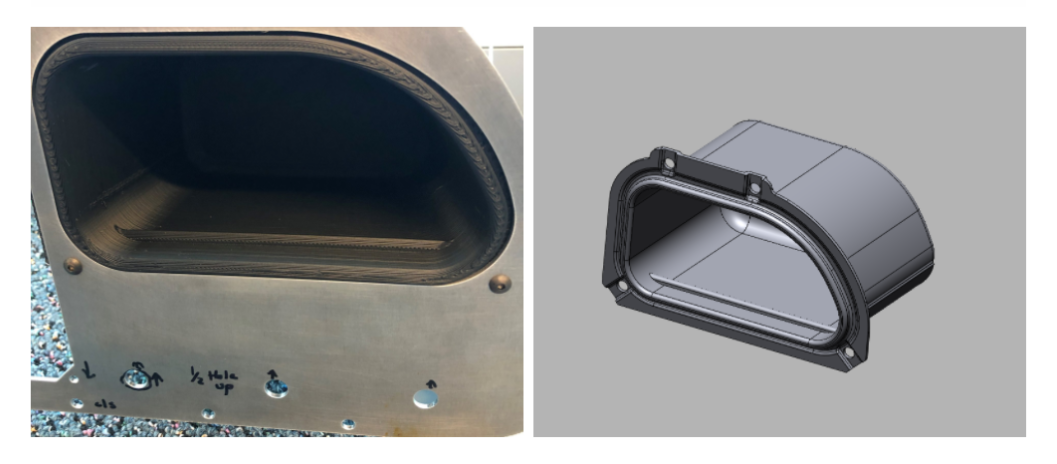

图:扫描后的模型文件

图:扫描后的模型文件

在了解了Nexair Avionics的需求之后,NeoMetrix很快想到基于3D打印+逆向工程的解决方案。NeoMetrix使用Creaform Handy SCAN Black Elite,先对飞机手套箱的形状进行了3D扫描,扫描完后的原始数据(精度可以达到.001″)可以被自动转换为STL文件。然后,NeoMetrix将手套箱的STL文件导入到Geomagic Design X进行处理,工程师在该软件中可以不断地将CAD工程文件与原始扫描文件进行比较并即时调整,以达到模型精度和设计方向的平衡,并最终得到了一个非常精确的3D CAD模型。

图:通过FUNMAT HT打印的模型

图:通过FUNMAT HT打印的模型

最终模型的设计过程也充分考虑了3D打印的优势,并使用INTAMSYS FUNMAT HT 基于ABS材料完成打印。采用传统方式生产的旧手套箱,是由通过模具真空成型的几块面板粘接组合而成,而新的设计则通过3D打印一体成型,这不仅省去了开模成本也简化了制作流程,INTAMSYS FUNMAT HT具有先进的热设计(喷头温度可达450℃,打印平台温度可达160℃) ,能够有效避免打印翘曲,确保能够打出高质量的部件。

通过3D扫描并配合CAD设计软件大大缩短了制造新零件所需的设计周期,此外,使用3D打印进行原型制作和生产,则不再需要昂贵的模具,数字化制造的解决方案对Nexair Avionics来说非常具有成本效益。在未来,他们也将更多地探索和尝试3D打印技术在航空工业实际生产中的应用可能。

©2023 INTAMSYS 技术有限公司

沪ICP备16045262号-1